El clúster de Simulación de sólidos y fluidos para procesos industriales del CIMNE ha participado en un estudio que propone un método numérico para simular la impresión 3D de estructuras de hormigón y las capas que las conforman. Este modelo es una herramienta valiosa para predecir el comportamiento estructural, capaz de identificar discontinuidades y debilidades potenciales entre capas impresas, reducir el riesgo de fracturas y mejorar la fiabilidad global.

Concretamente, el método numérico se ha utilizado para simular el comportamiento anisótropo que amenaza estas estructuras impresas en hormigón. Con los resultados obtenidos, los expertos han detectado que existe una dirección de impresión óptima que maximiza la seguridad y capacidad del sistema a lo largo del tiempo.

La técnica de impresión 3D ya se ha introducido incluso en sectores industriales pesados como el de la construcción. No solo se utiliza para moldes de hormigón, sino que está involucrada en múltiples tecnologías de fabricación de estructuras. Su incorporación ha rediseñado el procedimiento de fabricación industrial y su flexibilidad ofrece nuevos horizontes al diseño arquitectónico. Por la envergadura de estos proyectos, sin embargo, es necesario comprender y controlar todas las fases del proceso constructivo para garantizar su seguridad estructural.

Impresión 3D: de prototipos a edificios de hormigón

La construcción perimetral (contour crafting) es una tecnología que surge de la impresión 3D y la lleva a gran escala: un robot de construcción imprime capa por capa edificios u otras estructuras de forma rápida y eficiente. Muchas investigaciones abordan el diseño de materiales y la capacidad constructiva (buildability) que favorecen la impresión finalizada, pero aún escasea la investigación sobre el comportamiento de la estructura acabada.

Primer puente fabricado mediante impresión 3D.

Esta integridad final depende especialmente del proceso de impresión. En concreto, la impresión 3D de hormigón es la variante más común y un método de construcción eficiente. Pero con este método, a menudo aparecen deformaciones entre algunas capas impresas. La construcción perimetral imprime las capas en tiempos y recorridos distintos, lo que genera filamentos e interfaces débiles entre capas. Esto puede provocar un comportamiento mecánico anisótropo del material que aumenta el riesgo de fracturas en la estructura.

La dirección de impresión: un factor crucial

Los estudios experimentales que abordan este fenómeno se limitan a prototipos y muestras a pequeña escala, que no se aplican cuando se amplía el análisis a las dimensiones estructurales propias de la construcción. Para entender el comportamiento anisótropo en toda la estructura es necesario recurrir a simulaciones numéricas, principal foco y especialidad del CIMNE.

La peridinámica (peridynamics) es un método computacional innovador, reformulado a partir de la mecánica clásica y orientado a tratar problemas dinámicos de fracturas o deformaciones como los de este tipo de construcciones, que se enfrentan, sobre todo, a los efectos del paso del tiempo, el desgaste o los factores meteorológicos. Comprender el comportamiento de la impresión 3D de edificios a partir de este modelo es clave para entender los procesos físicos y para expandir sus aplicaciones a otros ámbitos de la ingeniería.

El estudio en el que ha colaborado el Prof. Miguel Cervera, del clúster de Simulación de sólidos y fluidos para procesos industriales del CIMNE, ha desarrollado un método numérico para el tratamiento de la anisotropía a partir de la peridinámica, que se ha validado con los resultados de investigaciones experimentales y, finalmente, aplicado al estudio numérico de un caso concreto: un puente fabricado mediante impresión 3D.

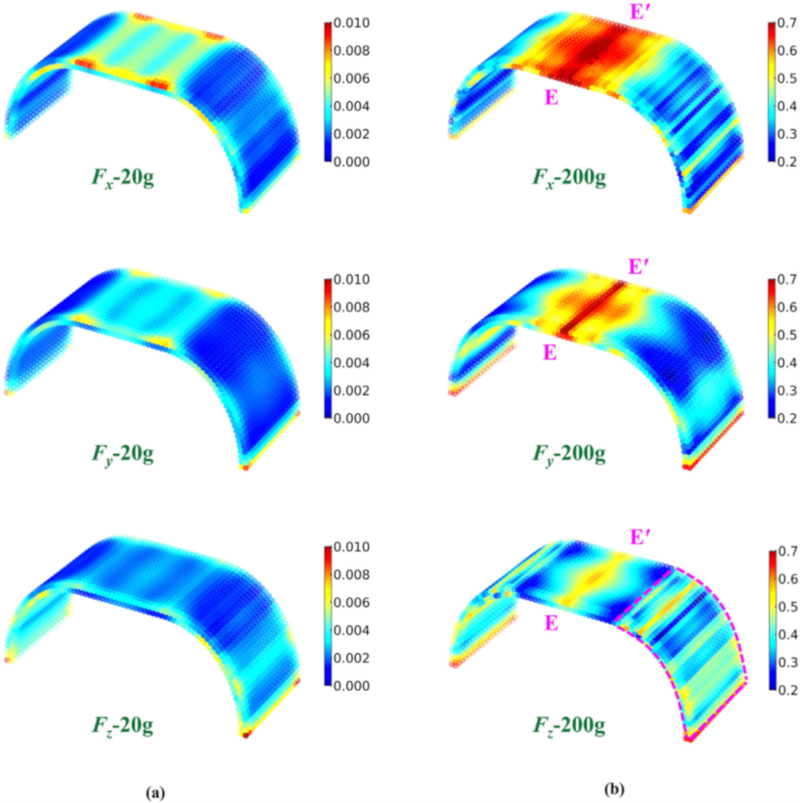

Distribución del daño estructural en un puente de hormigón según las direcciones de impresión x, y y z para distintas fuerzas aplicadas [1].

Las simulaciones numéricas desarrolladas han confirmado que un comportamiento anisótropo puede dañar la estructura y, además, han revelado un patrón especialmente relevante: existe una dirección de impresión óptima que maximiza la seguridad y capacidad de la estructura. Esta dirección depende de la orientación y el área de las interfaces y varía según el intervalo de tiempo que transcurre entre la impresión de una capa de hormigón y la siguiente. De hecho, a medida que se alarga el intervalo de tiempo también se compromete la seguridad de la construcción. Estos resultados, además, han mostrado que el patrón de formación de grietas de la estructura está altamente relacionado con el comportamiento anisótropo.

La investigación, en la que también han participado expertos de la Universidad Tiedao de Shijiazhuang y la Universidad Tongji, ha demostrado que para poder mitigar los efectos anisótropos es necesario reducir el intervalo de tiempo entre la impresión de capas, calcular la dirección óptima y controlar el patrón de formación de grietas. Esta dirección de impresión óptima no es universal para todos los materiales y estructuras, por lo que es necesario simular el conjunto con detalle para determinarla. Estos hallazgos aportan nuevos parámetros para seguir investigando en otras simulaciones con el fin de suprimir los efectos anisótropos de la impresión 3D y optimizar el diseño de futuras construcciones.

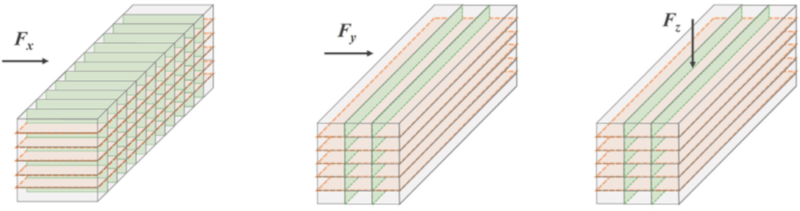

Esquema del ensayo de flexión que aplica una carga en tres direcciones distintas para analizar la resistencia del hormigón impreso en 3D, prestando especial atención a las interfaces entre capas (en naranja y verde) [1].

Técnicas emergentes, riesgos emergentes

Las técnicas innovadoras tienen el potencial de transformar el proceso de producción o construcción para hacerlo más rápido, eficiente o sostenible. En este sentido, las simulaciones numéricas son muy valiosas para anticipar escenarios futuros y mantener la integridad de las nuevas estructuras. La peridinámica, como modelo computacional avanzado, ha demostrado una gran capacidad para representar fenómenos complejos como las grietas o deformaciones, y su aplicación en este ámbito puede abrir nuevas vías para otros retos de los métodos numéricos en la ingeniería.

El equipo del clúster de Simulación de sólidos y fluidos para procesos industriales del CIMNE es pionero en la modelización de materiales y técnicas constructivas avanzadas. Sus resultados contribuyen a la seguridad de construcciones con materiales y técnicas emergentes y garantizan su viabilidad. Gracias al método numérico fruto de esta investigación se puede abordar toda la magnitud del problema y observar los efectos del paso del tiempo, al mismo tiempo que se pueden testar fenómenos externos, como los meteorológicos, cada vez más extremos y frecuentes a medida que nos afecta el cambio climático. Este enfoque global permite el diseño de edificios más seguros, resilientes y con materiales innovadores pero estructuralmente fiables.

[1] Zhu, J.; Cervera, M.; Ren, X. (2025). Peridynamic anisotropic behavior analysis of 3D-printed concrete structures. Computers & Structures 314, 107764. DOI: 10.1016/j.compstruc.2025.107764